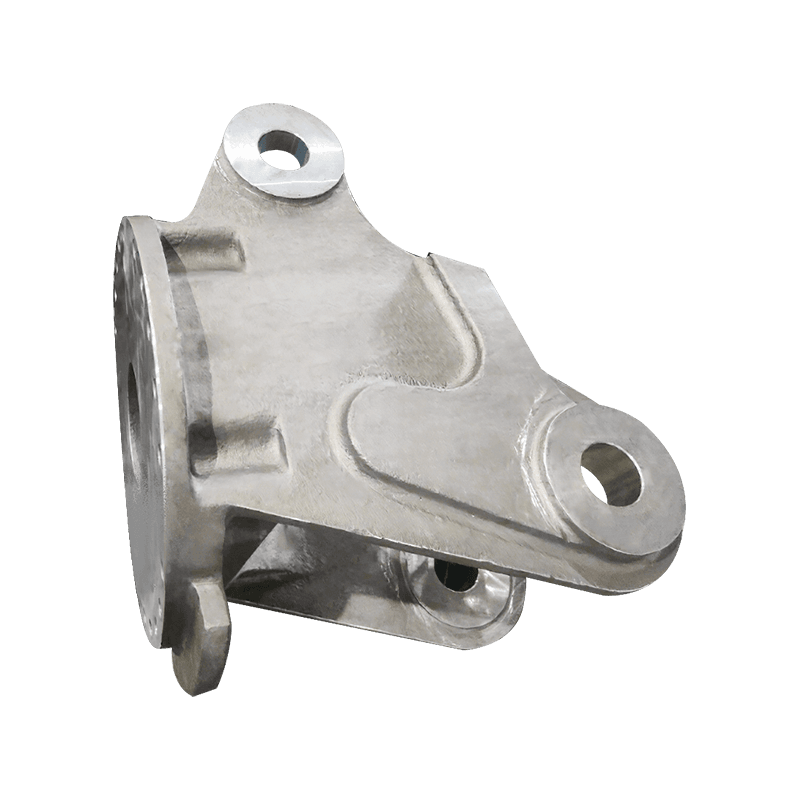

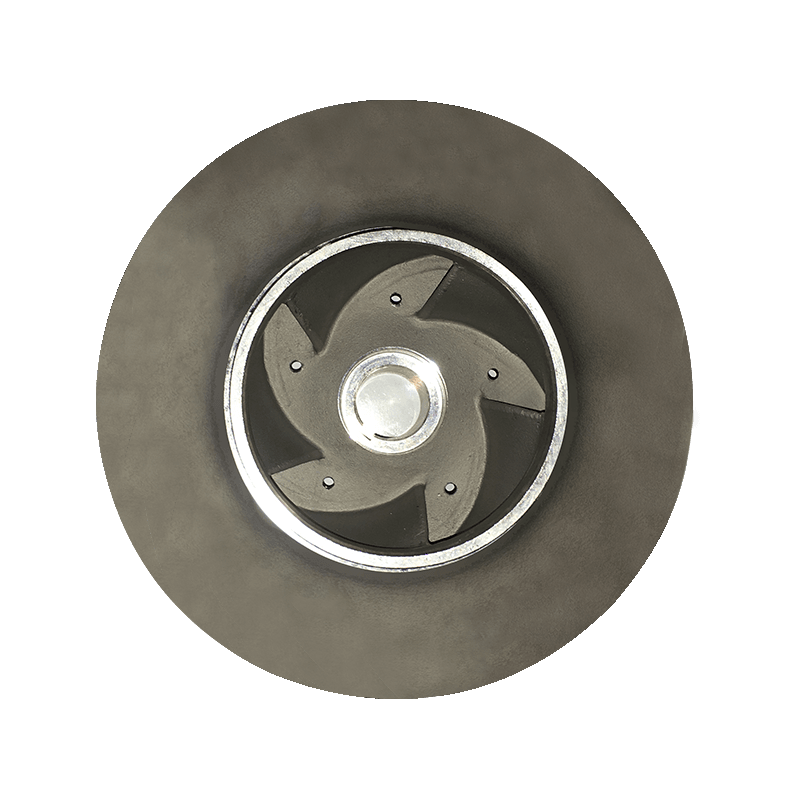

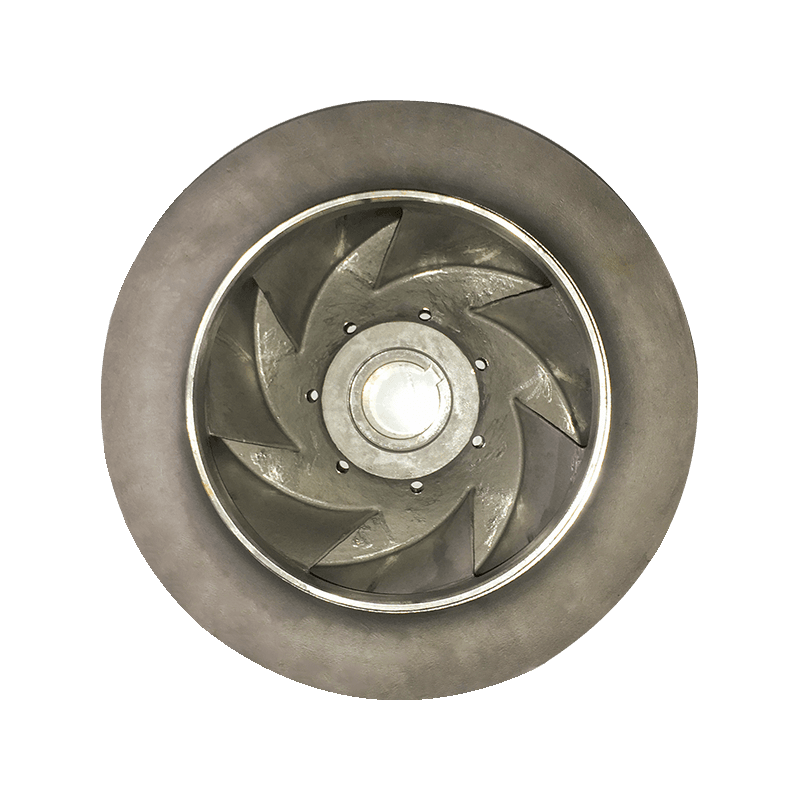

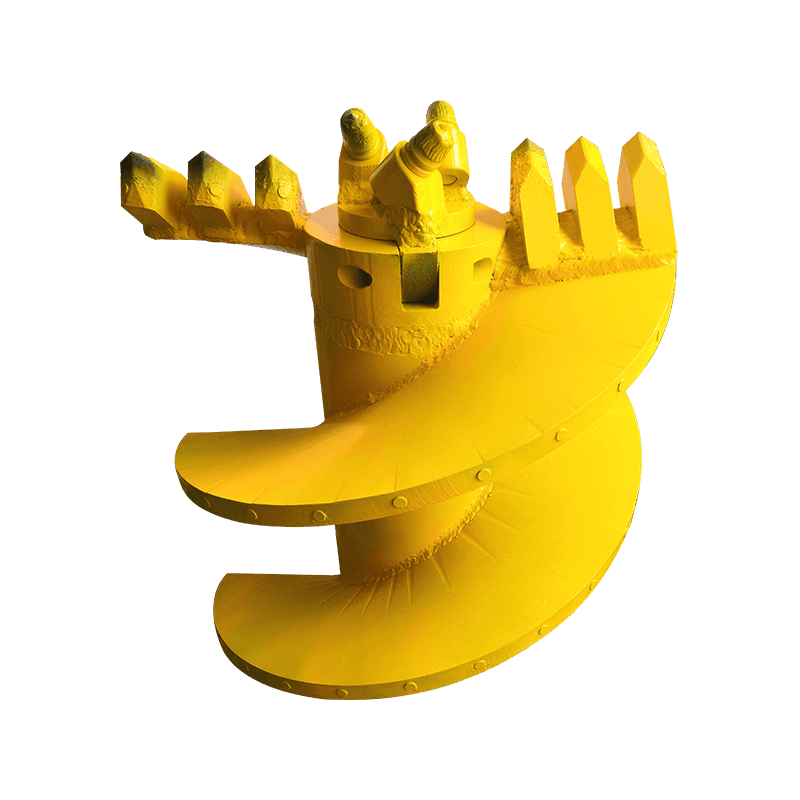

No mundo dinâmico dos sistemas de manuseio de fluidos, a escolha de materiais para componentes críticos como impulsores pode fazer ou quebrar o desempenho operacional. Entre as opções disponíveis, Peças de bomba de impulsor de fundição de aço inoxidável Emergiu como pioneiro, oferecendo uma mistura convincente de durabilidade, versatilidade e custo-efetividade. Mas como isso realmente se compara aos materiais de parte tradicional da bomba, como ferro fundido, bronze, plásticos e ligas de titânio?

1. Resistência à corrosão: uma borda clara para aço inoxidável

O teor de cromo do aço inoxidável (normalmente 10,5% ou mais) forma uma camada de óxido passivo que resiste a oxidação e degradação química. Isso torna os impulsores de aço inoxidável ideais para ambientes agressivos, como dessalinização da água do mar, processamento químico ou tratamento de águas residuais.

Ferro fundido: propenso a ferrugem e picada, mesmo com revestimentos.

Bronze: tem um bom desempenho em ambientes marítimos, mas degrada em condições ácidas ou com alto cloreto.

Termoplásticos (por exemplo, PP, PVDF): resistentes a produtos químicos, mas vulneráveis à degradação UV e estresse mecânico.

Titânio: Excelente resistência à corrosão, mas proibitivamente caro para a maioria das aplicações.

Takeaway Key: O aço inoxidável oferece um "ponto ideal" entre o desempenho do Titanium e a acessibilidade de ferro fundido ou plásticos.

2. Razão de força / peso: Poder de equilíbrio e eficiência

Os impeladores fundidos em aço inoxidável atingem um equilíbrio entre integridade estrutural e otimização de peso. Notas como 316L ou aços inoxidáveis duplex fornecem forças de tração excedendo 500 MPa, garantindo a longevidade em condições de alta pressão.

Ferro fundido: pesado e quebradiço, aumentando o consumo de energia.

Bronze: força moderada, mas limitada a sistemas de baixa pressão.

PLÁSTICOS: leve, mas propenso a deformação sob cargas térmicas ou mecânicas.

Impacto industrial: a rigidez do aço inoxidável minimiza a deflexão em bombas de alta velocidade, mantendo a eficiência hidráulica e reduzindo os riscos de cavitação.

3. Tolerância à temperatura: prosperando em condições extremas

O aço inoxidável mantém a estabilidade mecânica em uma ampla faixa de temperatura (-200 ° C a 400 ° C), plásticos superando (limitados a ~ 150 ° C) e ferro fundido (suscetível à fadiga térmica). Para aplicações criogênicas ou sistemas de vapor de alta temperatura, o aço inoxidável geralmente é a opção padrão.

4. Custos do ciclo de vida: valor de longo prazo sobre economias iniciais

Embora a fundição de aço inoxidável possa ter um custo inicial mais alto do que o ferro fundido ou os plásticos, seus requisitos prolongados de vida útil e baixa manutenção proporcionam economias significativas. Por exemplo:

Redução do tempo de inatividade por falhas relacionadas à corrosão.

Frequência de reposição mais baixa em comparação aos impulsores de plástico.

Não há necessidade de revestimentos protetores caros (ao contrário do ferro fundido).

Um estudo de 2023 do Instituto de Sistemas de Manipulação de Fluidos descobriu que os impulsores de aço inoxidável reduziram os custos totais de propriedade em 22% em um período de 10 anos em comparação às alternativas de ferro fundido.

5. Sustentabilidade: alinhando com os padrões ambientais modernos

O aço inoxidável é 100% reciclável, alinhando -se com os princípios da economia circular. Por outro lado, os impulsores plásticos contribuem para a poluição microplástica, enquanto o bronze e o titânio requerem processos de extração intensivos em energia.

Desde impulsores de 304L de qualidade alimentar no processamento de laticínios a aço inoxidável super duplex em plataformas de petróleo offshore, a adaptabilidade do material é incomparável. Embora as aplicações de nicho ainda possam favorecer titânio ou plásticos projetados, a fundição de aço inoxidável fornece uma solução robusta e à prova de futuro para a maioria das necessidades de bombeamento industrial e comercial.